Để cải thiện tính chất cơ học của nó, các công cụ cần phải trải qua quá trình xử lý nhiệt như làm nguội và làm cứng.

Làm nguội:

Đây là một loại xử lý nhiệt bao gồm gia nhiệt và làm nguội thép sau đó để giảm ứng suất bên trong vật liệu. Trong quá trình gia nhiệt, martensite được tạo ra, có cấu trúc rất cứng và độ bền kéo cuối cùng cao nhưng khả năng phục hồi thấp.

Vì vậy, vật liệu dễ bị nứt; Để tránh vấn đề này, thép sau đó được tôi luyện thông qua quá trình làm mát có kiểm soát. Tốc độ làm nguội trong quá trình ủ có tác động đáng kể đến ứng suất dư của thép. Tốc độ làm nguội càng chậm thì ứng suất dư càng yếu.

Loại thép có thể trải qua quá trình xử lý này chứa 0,4-0,6% carbon, do đó nó được gọi là thép tôi và thép tôi.

Làm cứng:

Mục đích của việc xử lý này là để tăng độ cứng của vật liệu, bao gồm việc nung thép đến nhiệt độ nhất định và sau đó làm nguội nhanh.

Phương pháp thường được sử dụng để đo độ cứng của dụng cụ là kiểm tra độ cứng Rockwell, được thực hiện bằng cách sử dụng đầu đo hình nón (HRC) hoặc hình cầu (HRB).

Nó liên quan đến việc tăng dần tải trên nhạc cụ. Độ cứng được xác định bởi độ sâu thâm nhập của mũi khoan vào phôi.

Làm cứng cảm ứng:

Đây là phương pháp xử lý nhiệt phổ biến nhất cho nhấn phanh máy công cụ, nhưng vì là phương pháp xử lý bề mặt nên nó chỉ ảnh hưởng đến lớp bên ngoài của dụng cụ.

Quá trình làm nguội này sử dụng nguyên lý cảm ứng điện từ: vật liệu dẫn điện (cuộn dây) được đặt trong từ trường xen kẽ mạnh, dụng cụ được nung nóng đến nhiệt độ cao, sau đó được làm lạnh nhanh chóng bằng dòng chất làm mát.

Quá trình làm nguội cảm ứng có thể tạo thành một bề mặt rất cứng với khả năng chống mài mòn và chống mỏi mà không ảnh hưởng đến độ dẻo dai của lõi.

Làm cứng lõi:

Một số nhấn phanh Các nhà sản xuất máy công cụ sử dụng quá trình làm cứng lõi để đạt được độ cứng nhất quán trong toàn bộ dụng cụ, trong khi giá trị độ cứng bề mặt thấp và bề mặt thường bị mài mòn.

Chiều dài và độ chính xác

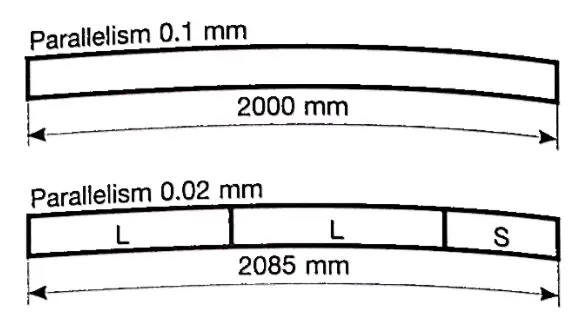

Trong quá khứ, nhấn phanh máy công cụ được sản xuất dưới dạng các mảnh đơn lẻ và có chiều dài bằng chiều dài của nhấn phanh máy hoặc biên dạng được uốn cong. Những dụng cụ bằng thép này được bào vì việc làm cứng và mài có thể khiến chúng biến dạng do chiều dài của chúng. Do dụng cụ cắt không có khả năng xử lý nên độ chính xác của nó khá thấp, khoảng 0,1 mm trên mét.

Với sự xuất hiện của các công nghệ mới, độ chính xác của nhấn phanh máy công cụ đã được cải thiện đáng kể. Các công cụ ngày nay là các bộ phận được sản xuất, làm cứng và gia công, đảm bảo độ chính xác cao hơn (0,0 mm trên mỗi pallet) và hiệu suất cơ học tốt hơn trước. Chiều dài của nhấn phanh máy công cụ khác nhau tùy theo loại, ví dụ, công cụ Shinite có chiều dài 835mm.

Công cụ phân đoạn có một số ưu điểm: chiều dài mô-đun tiêu chuẩn, để người vận hành có thể mua các công cụ để tạo thành tổng chiều dài cần thiết;

Dễ dàng vận hành, tiết kiệm thời gian khi lắp đặt nhấn phanh máy móc;

Tiết kiệm chi phí vì chỉ cần thay thế các bộ phận bị mòn hoặc hư hỏng của dụng cụ chứ không phải toàn bộ chiều dài;

Máy có thể được thiết lập bằng cách sử dụng các máy trạm và công cụ cài đặt khác nhau với các cấu hình khác nhau được sử dụng theo trình tự.

Điều quan trọng là kích thước của dụng cụ phải chính xác và có thể thay thế và căn chỉnh hoàn toàn để sử dụng công cụ hiện đại. nhấn phanh máy móc và đảm bảo chất lượng cao nhấn phanh và độ lặp lại.

Nhờ độ bóng bề mặt được tạo ra bởi máy mài, hiện đại nhấn phanh máy công cụ có thể tạo ra các khuôn có bán kính ở dạng khuôn hình chữ V và đầu chày.

Điều này cho phép đồng phục nhấn phanh không đánh dấu tấm kim loại và hiểu chính xác các điểm tiếp xúc giữa dụng cụ và tấm kim loại. Đây là thông tin quan trọng để hệ thống CNC của máy ép tự động thiết lập nhấn phanh các thông số để đạt được độ lặp lại tối đa.

Hỗ trợ mạng IPv6

Hỗ trợ mạng IPv6